છિદ્ર પ્રક્રિયાના કારણની ગુણવત્તાને વ્યાખ્યાયિત કરવી ખરેખર મુશ્કેલ છે

જો છિદ્રમાં સખત સહનશીલતા અથવા સપાટી પૂર્ણ કરવાની આવશ્યકતાઓ હોય, તો કંટાળાજનક અથવા રીમિંગ જેવી ગૌણ પ્રક્રિયા સામાન્ય રીતે અંતિમ મશીનિંગ કદમાં છિદ્રને પૂર્ણ કરે છે.આ કિસ્સાઓમાં, ડ્રિલ બીટનું મુખ્ય મૂલ્ય શક્ય તેટલા ઝડપથી છિદ્રો ડ્રિલ કરવાનું હોઈ શકે છે, અને વપરાશકર્તાઓ શું જોઈ શકે છે કે સ્થિતિ સચોટ છે કે કેમ.

પરંતુ આ હંમેશા કેસ નથી.કેટલીક એપ્લિકેશનોમાં, વધુ સમય અને પ્રયત્નો ખર્ચવાથી ડ્રિલ બીટને એક કામગીરીમાં ગુણવત્તાના ધોરણોને પૂર્ણ કરવામાં મદદ મળી શકે છે.વૈકલ્પિક રીતે, તે નિર્ધારિત કરી શકાય છે કે ડ્રિલિંગની ગુણવત્તા ઉચ્ચ ગુણવત્તાની ગૌણ પ્રક્રિયા સ્વીકારવાની તેની ક્ષમતાને અસર કરે છે.ઉદાહરણ તરીકે, જો અતિશય ઊંચી ઝડપે ડ્રિલિંગ કરવામાં આવે તો, ગરમીને કારણે સામગ્રીને સખત મહેનત કરવી પડી શકે છે, જે નળના જીવનકાળને મોટા પ્રમાણમાં ટૂંકી કરી શકે છે અને સામગ્રીને ટેપ કરવા માટે ખૂબ મુશ્કેલ પણ બનાવી શકે છે.

જોકાર્બાઇડ કવાયત બીટ કવાયત2 અથવા 200 છિદ્રો, તે અલગ હોઈ શકે છે;જો તે 200 છિદ્રો છે, તો ગુણવત્તાનું ધ્યાન મુખ્યત્વે કાર્ય પૂર્ણ કરવાની ઝડપ (કાર્યક્ષમતા) પર હોઈ શકે છે;જો આ કામ માટે માત્ર 2 છિદ્રોની જરૂર હોય, તો ડ્રિલિંગ પ્રક્રિયા દરમિયાન વધુ સમય અને પ્રયત્નો ખર્ચવા, અથવા એક કામગીરીમાં છિદ્રોને ડ્રિલ કરવા અને ફરીથી બનાવવા માટે ખાસ ડિઝાઇન કરેલા સાધનોનો ઉપયોગ કરીને, વધારાની પ્રક્રિયાઓ વિના ગુણવત્તાયુક્ત વિશિષ્ટતાઓને પૂર્ણ કરતા છિદ્રો ઉત્પન્ન કરી શકે છે.

કદાચ અહીં મારા મનમાં ત્રણ પ્રશ્નો આવે છે

1.છિદ્રની સહનશીલતા મળે છે કે કેમ.

2. શું તે છિદ્ર પ્રક્રિયા માટેની જરૂરિયાતોને પૂર્ણ કરે છે.

3. એકાગ્રતા સારી છે કે કેમ.

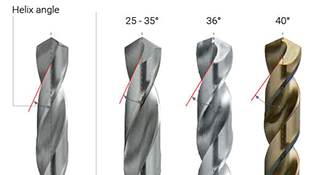

કાર્બાઇડ ડ્રિલ બિટ્સ વાસ્તવમાં ઘણા ક્ષેત્રોમાં લાગુ કરવામાં આવે છે, પરંતુ ઘણી તકનીકોને પણ અવગણવામાં આવે છે.સર્પાકાર ખૂણાઓની ડિઝાઇન પણ ખૂબ જ વિશિષ્ટ છે, જેમ કે નીચા સર્પાકાર કોણ અથવા સીધા ગ્રુવ ડ્રિલ બિટ્સ, જે કાસ્ટ આયર્ન અને ડ્યુક્ટાઇલ આયર્ન જેવી ટૂંકી ચીપ સામગ્રી માટે ખૂબ જ યોગ્ય છે.ઉદાહરણ તરીકે, 20-30 °નો સર્પાકાર કોણ વિવિધ સખત સામગ્રીમાં સાર્વત્રિક ડ્રિલિંગ માટે અનુકૂળ છે, કારણ કે આ કોણ ચિપ્સને દૂર કરવામાં મદદ કરે છે.

જો કે, એલ્યુમિનિયમ અને તાંબામાં ઊંચા હેલિક્સ એંગલ હોય છે, જે અનુમાનિત અસર પ્રદાન કરે છે અને ચિપને દૂર કરવામાં મદદ કરે છે.ચોક્કસ સામગ્રી અને એપ્લિકેશનો માટે યોગ્ય લાક્ષણિકતાઓ સાથે ડ્રિલ બિટ્સ પસંદ કરવાથી ટૂલનું જીવન લંબાશે અને સારી સરળતા પ્રાપ્ત થશે.

કોટિંગ્સમાં પણ નોંધપાત્ર તફાવત છે.સામાન્ય રીતે, ઉદાહરણ તરીકે, કેટલાક ડ્રિલ બિટ્સ સંયુક્ત કોટિંગનો ઉપયોગ કરશે જે સંપૂર્ણ રીતે કાર્ય કરી શકે છે, જેમાં ટાઇટેનિયમ અને ક્રોમિયમ તેમજ ટાઇટેનિયમ સિલિકોન સ્તરનો સમાવેશ થાય છે.

સિલિકોન કોટિંગને ઉચ્ચ લુબ્રિસિટી આપે છે, તેથી ચિપ્સ સરકી શકે છે અને ચિપ બિલ્ડઅપની રચનાને ટાળી શકે છે.ચિપ બિલ્ડઅપને ટાળવું એ ટૂલની સારી કટીંગ ક્ષમતા જાળવવાની અને છિદ્રની દિવાલ પર નિશાન છોડવાનું ટાળવાની ચાવી છે.

સામગ્રીને દૂર કરવા માટે કેટલાક નવા કોટિંગ્સને વધુ ઝડપ સાથે જોડવામાં આવે છે, જેના પરિણામે છિદ્રો સારી સરળતા સાથે થાય છે.આ કોટિંગ્સ હાઇ-સ્પીડ ગતિ દ્વારા ઉત્પન્ન થતી ગરમીનો સામનો કરવા સક્ષમ હોવા જરૂરી છે.

1. નિયંત્રિત કરવાની વિગતોડ્રિલ બીટ

પ્રક્રિયા ડિઝાઇનમાંથી યોગ્ય બારની પસંદગી અને છિદ્રોની ગુણવત્તા પહેલેથી જ શરૂ થઈ ગઈ છે.જો રનઆઉટ ખૂબ મોટો હોય, તો તે છિદ્રની ચોકસાઈ, સરળતા અને એકાગ્રતાને બલિદાન આપશે.જ્યારે ડ્રિલ બીટ પ્રોસેસ્ડ સામગ્રી સાથે જોડાયેલ હોય ત્યારે સ્થિરતા જાળવવા માટે ડ્રિલ ટીપ પર યોગ્ય કોર જાડાઈ નિર્ણાયક છે, જેથી ડ્રિલ બીટ ખૂબ મોટી અને ઓફસેટ થતી અટકાવી શકાય, જેના કારણે છિદ્ર ખૂબ મોટું થઈ શકે છે અથવા તેના પર અસર થઈ શકે છે. સીધીતા

જ્યારે ગુણવત્તાની આવશ્યકતાઓમાં સહનશીલતા અને સપાટીની પૂર્ણાહુતિ સુધારવાનો સમાવેશ થાય છે, ત્યારે ડ્રિલ બિટ્સ પર સિંગલ લિગામેન્ટથી ડબલ લિગામેન્ટમાં બદલાવ મદદરૂપ થઈ શકે છે.

આ કિનારીઓ છિદ્રમાં ચાર સંપર્ક બિંદુઓ પ્રદાન કરીને ડ્રિલ બીટને સ્થિર કરે છે અને ખૂબ સારી પૂર્ણાહુતિ છોડવા માટે પોલિશિંગ અસર પ્રદાન કરે છે.ડબલ અસ્થિબંધન ડ્રિલ બીટને સીધી લીટીમાં આગળ વધતું રાખવા માટે માર્ગદર્શક તરીકે પણ કામ કરી શકે છે, ખાસ કરીને ઊંડા છિદ્રોમાં.તે ડ્રિલ બીટને મોટા થતા અને ધ્રુજારીથી અટકાવી શકે છે, ત્યાં પ્રમાણમાં ગોળાકાર છિદ્ર પ્રદાન કરે છે.

જો કે ડબલ લિગામેન્ટ ડ્રીલ બીટ શોર્ટ ચિપ સામગ્રીમાં સારી સપાટી ઉત્પન્ન કરે છે, જ્યારે સામગ્રી વધતી ચીપ્સનું ઉત્પાદન કરે ત્યારે સિંગલ લિગામેન્ટ ડ્રિલ બીટનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે.એલ્યુમિનિયમ અથવા સ્ટેઈનલેસ સ્ટીલ જેવી લાંબી ચિપ સામગ્રી માટે, સિંગલ લિગામેન્ટ ડ્રીલ્સ એ પસંદગીની પસંદગી છે.ડબલ લિગામેન્ટ સ્ટેનલેસ સ્ટીલ ડ્રિલ બીટનો ઉપયોગ કરવાથી ચિપ્સ ડ્રિલ બીટ અને સામગ્રી વચ્ચેના સંપર્ક બિંદુમાં પ્રવેશી શકે છે.

રનઆઉટને નિયંત્રિત કરવું એ છિદ્રની ગુણવત્તાનું બીજું મુખ્ય પાસું છે.વધુ પડતા કૂદકા મારવાથી પ્રોસેસ્ડ બાકોરું મોટું થઈ શકે છે, અને જેમ જેમ ડ્રિલની ઝડપ વધે છે અને ફરે છે, તે ડ્રિલને મોટા અને મોટા છિદ્રો ડ્રિલ કરવાનું કારણ બનશે.

લાંબી કવાયત બિટ્સ નબળી કઠોરતા અને કંપન તરફ દોરી શકે છે.આ સ્પંદનો, ખાસ કરીને જે નાના ડ્રિલ બીટથી જોવાનું મુશ્કેલ છે, તે ડ્રિલ બીટને તોડી શકે છે અને આંતરિક છિદ્રની સપાટી પર તૂટેલી બ્લેડ છોડી શકે છે.

2. કટિંગ પ્રવાહીનું નિયંત્રણ

ડ્રિલિંગ એપ્લીકેશનમાં શીતકની શ્રેષ્ઠ સાંદ્રતા, ગાળણ અને દબાણ જાળવવા સહિત યોગ્ય શીતક વ્યવસ્થાપન નિર્ણાયક છે.

ડ્રિલ બીટની કટીંગ કિનારીમાંથી ગરમી દૂર કરતી વખતે યોગ્ય શીતક સાંદ્રતા લુબ્રિસીટીમાં વધારો કરે છે.ફિલ્ટરિંગ ધાતુના પ્રદૂષકો અને અન્ય પદાર્થોને દૂર કરી શકે છે, જેનાથી ડ્રિલિંગની કામગીરીમાં સુધારો થાય છે અને નાના વ્યાસના ડ્રિલ બિટ્સમાં શીતકના છિદ્રમાં અવરોધ જેવી સમસ્યાઓ અટકાવી શકાય છે.

છિદ્રની ગુણવત્તા માટે ડ્રિલ બીટ અને પ્રોસેસ્ડ મટિરિયલ વચ્ચેની દિવાલમાં ચિપ્સને પ્રવેશતા અટકાવવું એ નિર્ણાયક છે.આ ચિપ્સનો આકાર અને રંગ ઓપરેટરને એ જાણવામાં મદદ કરી શકે છે કે ડ્રિલ બીટ દ્વારા ડ્રિલ કરેલા છિદ્રોની ગુણવત્તા સારી છે કે ખરાબ.

ડ્રિલ બીટના ચિપ રિમૂવલ ગ્રુવ માટે સુંદર શંકુ આકારની ચિપ્સ બનાવવા માટે તે મહત્વપૂર્ણ છે.બે થી ત્રણ વળાંકવાળા અથવા બ્રેઇડેડ ચિપ્સ ચિપ ચુટમાં સમાઈ શકે છે અને છિદ્રની બંને બાજુ ઘસવામાં અને ખંજવાળ કરી શકે છે.આ ઘર્ષણ સપાટીની ખરબચડીનું કારણ બની શકે છે.

ચિપનો પાછળનો ભાગ ચાંદી અને ચળકતો હોવો જોઈએ.તમે મિલિંગ દરમિયાન જુઓ છો તે વાદળી રંગથી વિપરીત (કારણ કે તેનો અર્થ એ છે કે ગરમી ચિપ્સમાં પ્રવેશે છે, વાદળી રજૂ કરે છે કે તમારી છિદ્ર મશીનિંગ કટીંગ એજ પર મોટી માત્રામાં ગરમી ઉત્પન્ન કરે છે. આ ગરમી બ્લેડને ઝડપથી પહેરવા માટેનું કારણ બનશે.

પોસ્ટ સમય: જુલાઈ-07-2023